اتوماسیون چیست؟

اتوماسیون یا خودکار یک کلمه فرانسوی به معنای فرآیندهایی است که بدون دخالت انسان صورت می گیرد. در واقع ماشین قادراست بدون دخالت انسان یا دخالت حداقل بتواند فرآیندهای تولید یا مونتاز را انجام دهد. اتوماسیون از اولین مرحله آماده سازی مواد اولیه ، فرآیند تولید در خط تولید، مونتاژ و بسته بندی را شامل می شود و می تواند در تمام خط تولید یا بخشی از تولید دخالت داشته باشد. هزینه های استافاده از اتوماسیون و تجهیزات وابسته به آن بالاست و دائما باید تحت نظارت و نگهداری قرار بگیرد.

تاریخچه اتوماسیون

در حدود 270 سال قبل از میلاد، کتزیبیوس یک تنظیم کننده شناور برای ساعت آب را ایجاد کرد که بی شباهت به شناورهای سیفون توالت نیست. این اولین مکانیزم کنترل شده از نوع بازخوردی است. اولین مورد استفاده از اتوماسیون در کارخانه های بزرگ و در ارتباط با تجهیزات فوق سنگین و پیچیده ای بوده که نیازمند به نیروی ماهر و صرف وقت و هزینه بالا برای نیروی انسانی بوده است مانند دستگاه های خم فلزات وماشین های فرز . استفاده از اتوماسیون صنعتی در خط تولید این ماشین آلات سبب صرف هزینه کم و دقت و سرعت بالا می گردد. مکانیزاسیون ماشین آلات و فرآیندهای کنترل در دهه 1940 به اوج خود رسید و شامل تجهیزات مکانیکی، هیدرولیکی، پنوماتیکی و الکتریکی گردید.

مزایای استفاده از اتوماسیون

- کیفیت: یکپارچه سازی و ایجاد خط تولید اتوماسیون موجب افزایش کیفیت محصول و تولید یکنواخت می گردد.

- ایمنی: یکی از عومال مهم استفاده از سیستم اتوماسیون، کاهش حضور انسان در نواحی خطرناک است که موجب آسیب و کاهش ایمنی می گردد. در این شرایط، استفاده از این سیستم ها موجب دقت و سرعت در عملکرد و کاهش آسیب به انسان می گردد.

- صرفه جویی: در خط تولیدهایی که نیاز به دقت بالامی باشد. حضور انسان موجب افزایش احتمال خطای انسانی می گردد به علاوه هزینه های مراقبت و بهداشتی و مشکلات مرتبط با انسان حذف می گردد. البته باید به این نکته اشاره کرد که اتوماسیون های صنعتی هزینه اولیه بالایی دارند ولی بادوام تر و هزینه های نگهداری کمتری دارند و به راحتی خراب و دچار فرسایش و استهلاک نمی گردند به علاوه راه اندازی انها آسان تر است و در شرایط مختلف قابل برنامه ریزی می باشند

معایب استفاده از اتوماسیون

- هزینه اولیه بالا

- تولید سریع بدون دخالت انسان: این عمل موجب می گردد که برخی عیوب ظاهری در تولید کنترل نشود.

- احتمال بروز خطر: در برخی دستگاه ها مشکلات و خرابی ها موجب آزاد شدن سموم خطرناک در جریان تولید می گردد.

- کاهش نیروی کار انسانی : با حضور اتوماسیون بسیاری از افراد ممکن است شغل خود را از دست بدهند و موجب افزایش بیکاری در جوامع می گردد.

انواع اتوماسیون

اتوماسیون ثابت : به این نوع عملکرد، اتوماسیون سخت نیز گفته می شود. در این حالت ماشین طوری طراحی شده است که فقط بتواند یک کار ثابت و مشخص شده را انجام دهد. هر چند امکان تغییر سرعت در این نوع ماشین ها وجود دارد. این ماشین ها برای تولید انبوه یک عمل مشخص در خط تولید به کار می رود.

اتوماسیون انعطاف پذیر: این ماشین ها قابلیت برنامه ریزی و کنترل را دارند و بنا به پیچیدیگی فرآیندهای تولید می توانند عمل های مختلف و پیچیده را در زمان های متفاوت انجام دهند. این ماشین ها دارای بالاترین کارایی و بهره وری در خط تولید می باشند.

اجزاء اتوماسیون

1- اندازه گیری: می توان گفت مهمترین و حیاتی ترین بخش در یکی فرآیند تولید اندازه گیری محسوب می گردد. یک سیستم باید یتواند اجزاء مختلف تولید را در شرایط مختلف و در فرآیندهای مختلف به صورت کمی گزارش کند. هر دستگاه اندازه گیری دارای سه بخش می باشد : حسگر، ترانسدیوسر و ترانسمیتر

الف ) حسگر

ب) ترانسدیوسر

ج) ترانسمیتر

2- کنترل

3- محرک

انواع فرآیندهای کنترل در اتوماسیون

1- حلقه باز open loop : در کنترل حلقه باز، عمل کنترل از کنترل کننده مستقل از خروجی عمل می کند. برای مثال دیگ حرارت مرکزی توسط تایمر کنترل می شود و کنترل دما در یک زمان ثابت و بدون توجه به دمای خارج از محیط محاسبه می گردد. این عمل دارای دو عملکرد روشن و خاموش کردن دیگ و یک خروجی دمای دیگ است.

2- حلقه بسته close loop : در کنترل حلقه بسته، عمل کنترل به خروجی فرآیند نیز بستگی دارد. مثلا سنسور دما در ساختمان، تمامی دمای ساختمان را در نظر می گیرد و اگر دما از حد مورد انتظار بالاتر رود واکنش نشان داده و آژیر به صدا در می آید. این کنترل ها دارای بازخورد می باشند.

اجزاء سیستم کنترل

- کنترل گسسته (روشن/خاموش)

یکی از ساده ترین انواع کنترل، کنترل خاموش و روشن است. مانند ترموستات های لوازم خانگی که یک کنتاکت الکتریکی را باز یا یسته می کند. کنترل توالی یک عملیات برنامه ریزی شده است که اغلب بر اساس منطق سیستم که شامل حالات مختلف حرکت است انجام می گیرد مانند آسانسور این سیستم به 1920 به بعد برمیگردد که در آن زمان تمام سیستم ها به صورت آنالوگ اجرا می شد.

- کنترل PID

PID چیست؟

یک کنترل کننده تناسبی-انتگرال-مشتق (کنترل کننده PID یا کنترل کننده سه مدت) یک مکانیسم حلقه کنترلی است که از بازخورد استفاده می کند که به طور گسترده در سیستم های کنترل صنعتی و انواع کاربردهای دیگر که نیاز به کنترل مدوله شده پیوسته دارند استفاده می شود. یک کنترلکننده PID بهطور پیوسته مقدار خطا {\displaystyle e(t)}e(t) را بهعنوان تفاوت بین نقطه تنظیم مورد نظر (SP) و یک متغیر فرآیند اندازهگیری شده (PV) محاسبه میکند و اصلاحی را بر اساس متناسب، انتگرال و مشتق اعمال میکند. اصطلاحات (به ترتیب به P، I و D نشان داده می شوند)، از این رو این نام است.

اولین تحلیل نظری و کاربرد عملی PID در زمینه سیستمهای فرمان خودکار برای کشتیها بود که از اوایل دهه 1920 به بعد توسعه یافت. سپس برای کنترل فرآیند خودکار در صنعت تولید مورد استفاده قرار گرفت، جایی که به طور گسترده در ابتدا در کنترلرهای پنوماتیک و سپس الکترونیکی اجرا شد. امروزه مفهوم PID به طور جهانی در برنامه هایی که نیاز به کنترل خودکار دقیق و بهینه دارند استفاده می شود.

اصول PID

ویژگی متمایز کنترل کننده PID، توانایی استفاده از سه عبارت کنترلی تأثیر متناسب، انتگرال و مشتق بر خروجی کنترلر برای اعمال کنترل دقیق و بهینه است. بلوک دیاگرام سمت راست اصول نحوه تولید و اعمال این اصطلاحات را نشان می دهد. این یک کنترلر PID را نشان می دهد که به طور مداوم مقدار خطا {\displaystyle e(t)}e(t) را به عنوان تفاوت بین نقطه تنظیم مورد نظر {\displaystyle {\text{SP}}=r(t)}{\displaystyle محاسبه می کند. {\text{SP}}=r(t)} و یک متغیر فرآیند اندازهگیری شده {\displaystyle {\text{PV}}=y(t)}{\displaystyle {\text{PV}}=y(t)} : {\displaystyle e(t)=r(t)-y(t)}{\displaystyle e(t)=r(t)-y(t)}، و اصلاحی را بر اساس تناسب، انتگرال و مشتق اعمال می کند. مقررات. کنترلکننده سعی میکند با تنظیم یک متغیر کنترل {\displaystyle u(t)}u(t)، مانند باز شدن یک شیر کنترل، خطا را در طول زمان به حداقل برساند تا به مقدار جدیدی که توسط مجموع وزنی عبارات کنترلی تعیین میشود. .

در این مدل:

عبارت P متناسب با مقدار فعلی خطای SP−PV {\displaystyle e(t)}e(t) است. به عنوان مثال، اگر خطا بزرگ و مثبت باشد، خروجی کنترل با در نظر گرفتن ضریب بهره «K» به نسبت بزرگ و مثبت خواهد بود. استفاده از کنترل تناسبی به تنهایی به طور کلی منجر به خطای بین نقطه تنظیم و مقدار فرآیند واقعی می شود زیرا برای ایجاد پاسخ متناسب نیاز به خطا دارد. کنترلر نمی تواند سیستم را تنظیم کند مگر اینکه خطایی وجود داشته باشد.

ترم I مقادیر گذشته خطای SP-PV را محاسبه می کند و آنها را در طول زمان برای تولید عبارت I یکپارچه می کند. برای مثال، اگر پس از اعمال کنترل تناسبی، یک خطای باقیمانده SP-PV وجود داشته باشد، عبارت انتگرال به دنبال حذف خطای باقیمانده با افزودن یک اثر کنترلی به دلیل ارزش تجمعی تاریخی خطا است. هنگامی که خطا حذف شد، عبارت انتگرال رشد نخواهد کرد. این منجر به کاهش اثر متناسب با کاهش خطا می شود، اما این با افزایش اثر انتگرال جبران می شود.

ترم D بهترین تخمین از روند آتی خطای SP-PV بر اساس نرخ تغییر فعلی آن است. گاهی اوقات به آن "کنترل پیش بینی" می گویند، زیرا به طور موثر به دنبال کاهش اثر خطای SP-PV با اعمال تأثیر کنترل ایجاد شده توسط نرخ تغییر خطا است. هرچه این تغییر سریعتر باشد، اثر کنترلی یا میرایی بیشتر است.

این کنترل متناسب- انتگرال- مشتق و با مکانیزم بازخورد حلقه کنترل است که به طور گسترده در سیستم های کنترل صنعتی استفاده می شود. در یک حلقه PID ، کنترل کننده به طور پیوسته یک مقدار خطا را به عنوان تفاوت بین یک نقطه تنظیم مورد نظر و یک متغییر فرآیند اندازه گیری، محاسبه می گردد. و در ادامه یک تصحیح را بر اساس عبارات متناسب، انتگرال و مشتق اعمال می کند که کنترلر نامیده می شود.

در تئوری، یک کنترلر می تواند برای کنترل هر فرآیندی که دارای یک خروجی قابل اندازه گیری (PV)، یک مقدار ایده آل شناخته شده برای آن خروجی (SP) و یک ورودی به فرآیند (MV) است که بر PV مربوطه تأثیر می گذارد، استفاده شود. کنترل کننده ها در صنعت برای تنظیم دما، فشار، نیرو، نرخ تغذیه، [15] نرخ جریان، ترکیب شیمیایی (غلظت اجزا)، وزن، موقعیت، سرعت و عملاً هر متغیر دیگری که برای آن اندازه گیری وجود دارد، استفاده می شود.

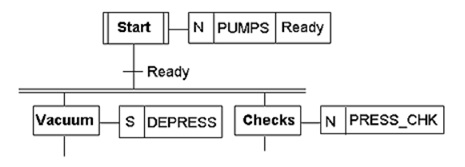

- کنترل ترتیبی و توالی منطقی (کنترل وضعیت سیستم)

کنترل ترتیبی دنباله های ثابت و منطقی ای هستند که در حالت های مختلف، اعمال متفاوتی را انجام می دهند. مثلا تایمر آبپاش چمن یک نمونه تایمر قابل تنظیم و غیر ثابت است. حالت ها و عملکردهای این سیستم بسته به شرایط مختلف متفاوت است. مثلا یک آسانسور بستگی به شرایط مختلف، اقدامات خاصی را نسبت به وضعیت و وردی اپراتور انجام می دهد. به عنوان مثال: اگر اپراتور دکمه طبقه ای را فشار دهد، سیستم حرکت بالا یا پایین را انجام داده و در ادامه باز و بسته کردن درب را به صورت خودکار انجام می دهد.

کاربردهای اتوماسیون صنعتی

خطوط تولید مواد غذایی و نوشیدنی

اتوماسیون در صنعت غذا و نوشیدنی چیز جدیدی نیست. نوعی اتوماسیون که به اتوماسیون فرآیند معروف است، در مراکز تولیدی در سراسر جهان رایج است. این راه حل ها معمولاً به شکل ماشین های پیشرفته ای هستند که جنبه اتوماسیون دارند. این ماشینها معمولاً توسط کارکنانی کار میکنند که آنها را با مواد تشکیل دهنده در طول مرحله تولید تغذیه میکنند، سپس دستگاه به روشی خاص مخلوط، برش یا پردازش میکند.

از زمانی که راه حل های اتوماسیون فرآیند صنعت را تحت تأثیر قرار داد، فناوری به طور قابل توجهی پیشرفت کرده است. امروزه راهحلهای اتوماسیون میتوانند کارهای دستی را نیز انجام دهند، مانند اندازهگیری و بستهبندی محصولات که سپس میتوانند آنها را کنترل کنند، برچسبگذاری کنند یا در پالتها قرار دهند.

سوپرمارکتها معمولاً برای صرفهجویی در فضای قفسهبندی، نیاز دارند که محصولات در پالتهای نمایشی با محصولات ترکیبی به آنها تحویل داده شود. ده سال پیش، فناوری اتوماسیون برای رسیدگی به اکثر موارد به اندازه کافی انعطافپذیر نبود و تنها چند سایت با بستهبندی و محصولات بسیار استاندارد شده برای اتوماسیون قابل اجرا بودند. در مواردی که چنین نبود، الزامات محصول مخلوط تنها با قرار دادن کارگران بین دو خط تولید، نصب و بستهبندی دستی جعبهها و سپس حرکت از یک خط تولید به خط دیگر و جمعآوری و قرار دادن دو محصول مختلف در یک پالت قابل برآورده شدن است. اگر یک خط سریعتر از دیگری بود، این به طور مستقیم بر بهره وری این کارمندان تأثیر می گذاشت.

با این حال، از آن زمان، فناوری اتوماسیون به قدری سریع حرکت کرده است که اکنون میتوان راهحلهای ربات را برآورده کرد تا خواستههای سوپرمارکتها را برآورده کند و تحویلها را در پالتهای محصول ترکیبی بستهبندی کند. این راه حل ها نه تنها می توانند شرایط کاری کارکنان و بهره وری خط تولید را به شدت بهبود بخشند، بلکه می توانند منجر به صرفه جویی غیرمنتظره نیز شوند. جعبههایی که به راحتی نصب میشوند، گرانتر از جعبههای معمولی هستند که برای مثال راهحلهای اتوماسیون قادر به رسیدگی هستند. شرکتها با خودکار کردن فرآیندهای پایانی خود، میتوانند هزینههای خود را برای بستهبندی به شدت کاهش دهند.

معدن کاری

با توجه به نگرانیها در مورد چگونگی بهبود بهرهوری و ایمنی در سایت معدن، برخی از شرکتهای معدنی به اتوماسیون تجهیزات متشکل از فناوریهای سختافزاری و نرمافزاری روباتیک روی میآورند که وسایل نقلیه یا تجهیزات را به واحدهای استخراج مستقل تبدیل میکند.

اتوماسیون تجهیزات معدن به چهار شکل مختلف ارائه می شود: کنترل از راه دور، از راه دور، کمک راننده، و اتوماسیون کامل

کنترل از راه دور

تجهیزات معدن کنترل از راه دور معمولاً به وسایل نقلیه معدنی مانند بیل مکانیکی یا بولدوزرهایی گفته می شود که با کنترل از راه دور دستی کنترل می شوند. یک اپراتور در خط دید قرار می گیرد و از کنترل از راه دور برای انجام عملکردهای عادی وسیله نقلیه استفاده می کند. از آنجایی که دید و احساس دستگاه به شدت کاهش می یابد، بهره وری خودرو به طور کلی با استفاده از کنترل از راه دور کاهش می یابد. فناوری کنترل از راه دور به طور کلی برای فعال کردن تجهیزات معدن در شرایط خطرناک مانند زمین های ناپایدار، مناطق انفجار یا در مناطق پرخطر سقوط آوار یا استخراج زیرزمینی استفاده می شود. فناوری کنترل از راه دور به طور کلی کم هزینه ترین راه برای خودکارسازی تجهیزات معدن است و آن را به یک نقطه ورود ایده آل برای شرکت هایی تبدیل می کند که به دنبال آزمایش دوام فناوری رباتیک در معدن خود هستند.

تجهیزات استخراج از راه دور

تجهیزات استخراج از راه دور به وسایل نقلیه معدنی اطلاق می شود که توسط یک اپراتور در یک مکان دور با استفاده از دوربین ها، حسگرها و احتمالاً نرم افزار موقعیت یابی اضافی کنترل می شوند. عملیات دور به اپراتور اجازه می دهد تا خود را از محل استخراج بیشتر دور کند و یک وسیله نقلیه را از یک محیط محافظت شده کنترل کند. جوی استیک ها یا سایر کنترل های دستی هنوز برای کنترل عملکرد خودرو استفاده می شوند و اپراتورها از طریق نرم افزار عملیات از راه دور به داده های تله متری و موقعیت یابی خودرو دسترسی بیشتری دارند. با حذف اپراتور از کابین، وسایل نقلیه استخراج از راه دور نیز ممکن است کاهش بهره وری را تجربه کنند. با این حال، اپراتور موقعیت بهتری نسبت به کنترل از راه دور دوربینها و حسگرهای روی خودرو دارد و از شرایط بالقوه خطرناک دورتر میشود

کمک راننده

"دستیار راننده" به کنترل نیمه خودکار ماشین های استخراج اشاره دارد. فقط برخی از عملکردها خودکار هستند و مداخله اپراتور مورد نیاز است. توابع متداول شامل هر دو سیستم کمک نقطهای و سیستمهای جلوگیری از برخورد است.

اتوماسیون کامل

"اتوماسیون کامل" می تواند به کنترل خودکار یک یا چند وسیله نقلیه معدن اشاره کند. اجزای رباتیک تمام عملکردهای حیاتی خودرو از جمله احتراق، فرمان، انتقال، شتاب، ترمز، و کنترل پیاده سازی را بدون نیاز به مداخله اپراتور مدیریت می کنند. سیستمهای استخراج کاملاً مستقل بیشترین بهرهوری را تجربه میکنند زیرا نرمافزار یک یا چند وسیله معدنی را کنترل میکند و به اپراتورها اجازه میدهد نقش تسهیلکننده استخراج، عیبیابی خطاها و کارایی نظارت را بر عهده بگیرند.

مدیریت آب

متخصصان صنعت آب در سراسر جهان با چالش های عمده ای روبرو هستند که شامل موارد زیر است:

- رعایت استانداردهای سخت تر کیفیت آب و افزایش هزینه های نیروی کار، بهره برداری و نگهداری

- امنیت و مقررات سختگیرانه دولتی

- کنترل ظرفیت سیستم

- سیستم های کنترل و توزیع قدیمی و نیاز به تجهیز مجدد

مزایای استفاده از سیستم های اتوماسیون در صنعت آب

- بهره وری بالا

- کاهش هزینه اجرا

- کاهش هزینه های نگهداری

- مطابقت با استانداردها

آزمایشگاه ها

اتوماسیون آزمایشگاهی یک استراتژی چند رشته ای برای تحقیق، توسعه، بهینه سازی و سرمایه گذاری بر روی فناوری های آزمایشگاهی است که فرآیندهای جدید و بهبود یافته را ممکن می سازد. متخصصان اتوماسیون آزمایشگاهی پژوهشگران، دانشمندان و مهندسانی دانشگاهی، تجاری و دولتی هستند که برای افزایش بهره وری، ارتقای کیفیت داده های تجربی، کاهش زمان چرخه فرآیند آزمایشگاهی، یا امکان آزمایشی که در غیر این صورت غیرممکن است، تحقیق و توسعه فناوری های جدید انجام می دهند.

شناخته شده ترین کاربرد فناوری اتوماسیون آزمایشگاهی رباتیک آزمایشگاهی است. به طور کلی، زمینه اتوماسیون آزمایشگاهی شامل بسیاری از ابزارهای آزمایشگاهی خودکار، دستگاهها (متداولترین آنها نمونهبرداری خودکار)، الگوریتمهای نرمافزاری و روشهای مورد استفاده برای فعال کردن، تسریع و افزایش کارایی و اثربخشی تحقیقات علمی در آزمایشگاهها است.

یک مانع بزرگ در راه اجرای اتوماسیون در آزمایشگاه ها هزینه بالای آن بوده است. بسیاری از ابزارهای آزمایشگاهی بسیار گران هستند. این در بسیاری از موارد قابل توجیه است، زیرا چنین تجهیزاتی می توانند وظایف بسیار خاصی را با استفاده از فناوری پیشرفته انجام دهند. با این حال، دستگاههایی در آزمایشگاه به کار میروند که فناوری بالایی ندارند اما همچنان بسیار گران هستند. این مورد در مورد بسیاری از دستگاههای خودکار است که وظایفی را انجام میدهند که میتوانند به راحتی توسط دستگاههای ساده و کمهزینه مانند بازوهای روباتیک ساده، ماژولهای الکترونیکی جهانی (متن باز) انجام شوند، یا چاپگرهای سه بعدی.

تا کنون استفاده از چنین دستگاه های کم هزینه ای همراه با تجهیزات آزمایشگاهی بسیار مشکل تلقی می شد. با این حال، نشان داده شده است که چنین دستگاههای کمهزینهای میتوانند بدون مشکل جایگزین ماشینهای استاندارد مورد استفاده در آزمایشگاه شوندمی توان پیش بینی کرد که آزمایشگاه های بیشتری از این واقعیت جدید استفاده کنند زیرا اتوماسیون کم هزینه برای آزمایشگاه ها بسیار جذاب است.

فناوری ای که امکان ادغام هر ماشینی را بدون توجه به برند آنها فراهم می کند، اسکریپت نویسی است، به طور خاص، اسکریپت نویسی شامل کنترل کلیک های ماوس و ورودی های صفحه کلید، مانند AutoIt. با زمانبندی کلیکها و ورودیهای صفحه کلید، رابطهای نرمافزاری مختلف که دستگاههای مختلف را کنترل میکنند، میتوانند کاملاً همگام شوند.

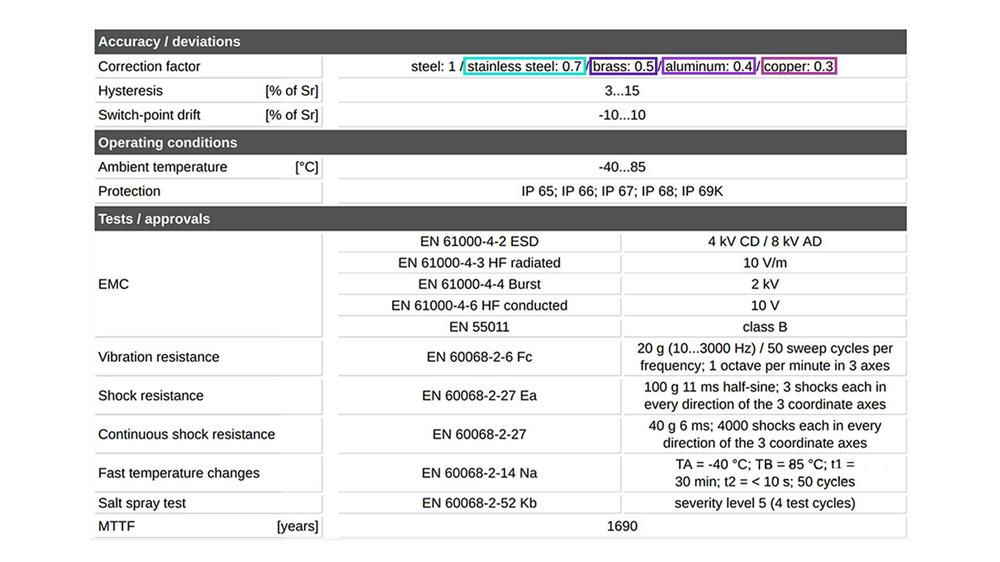

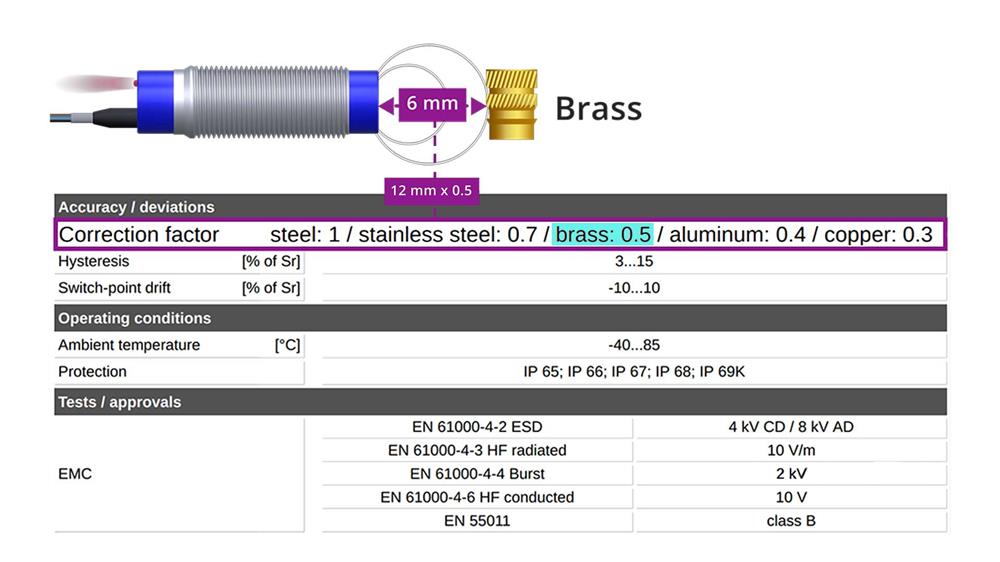

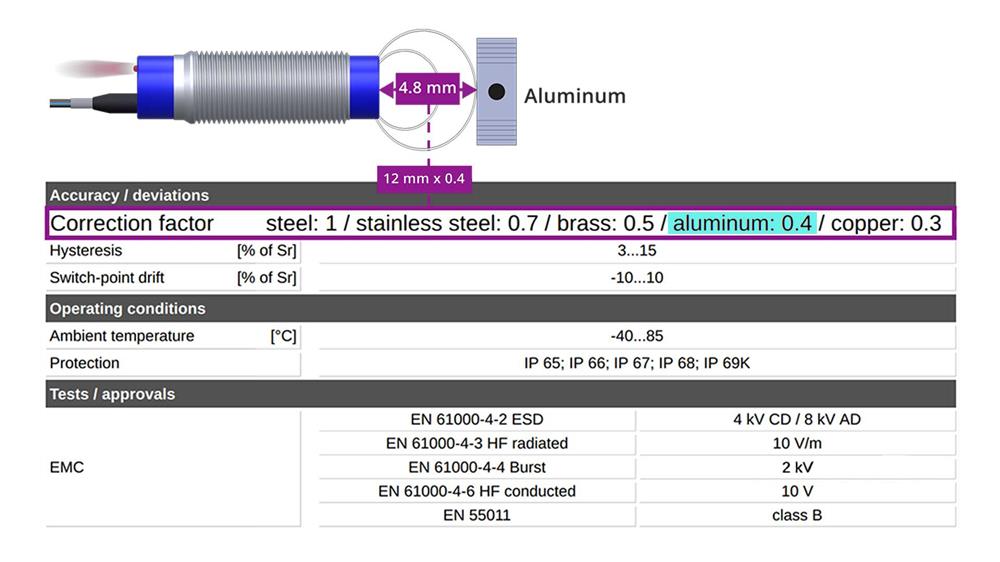

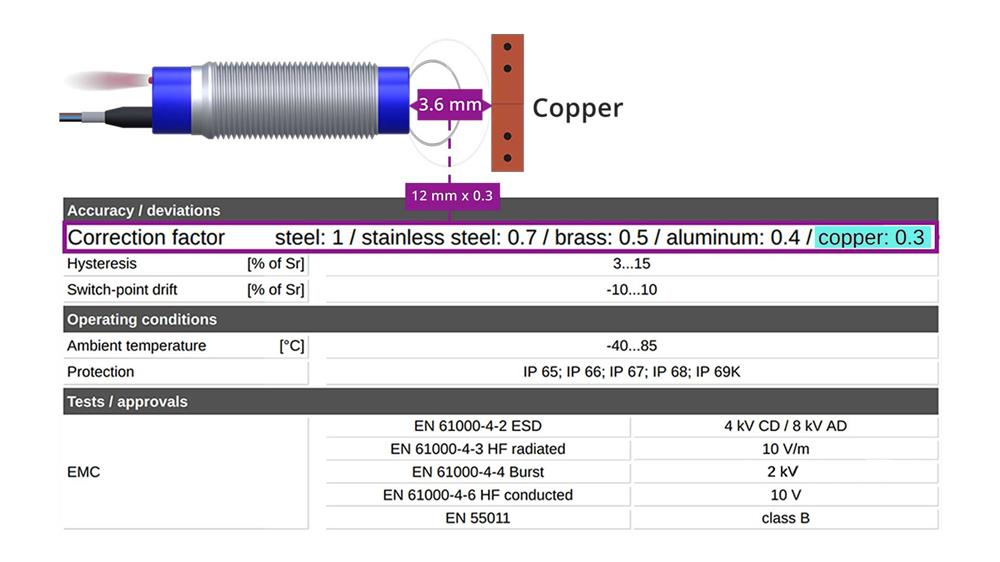

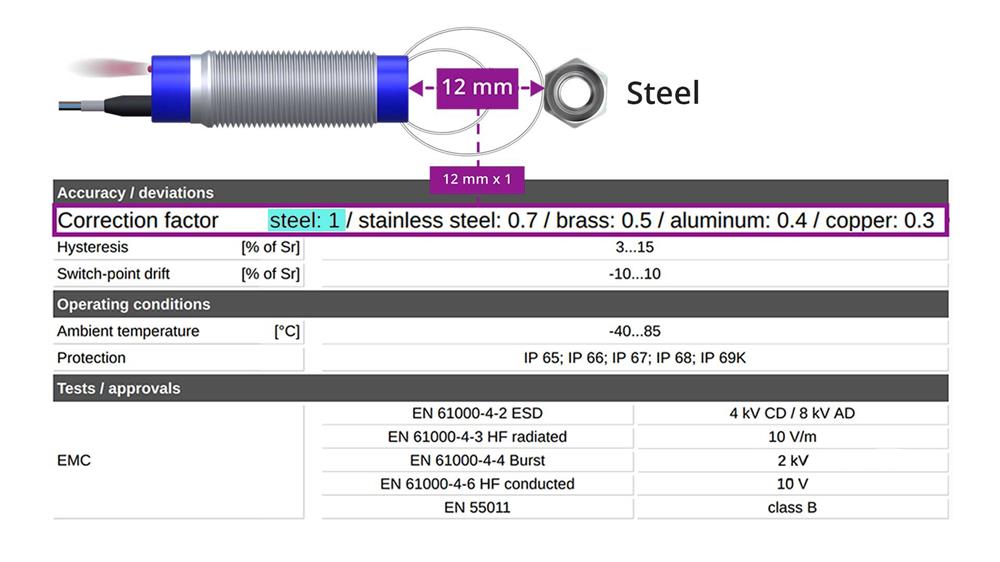

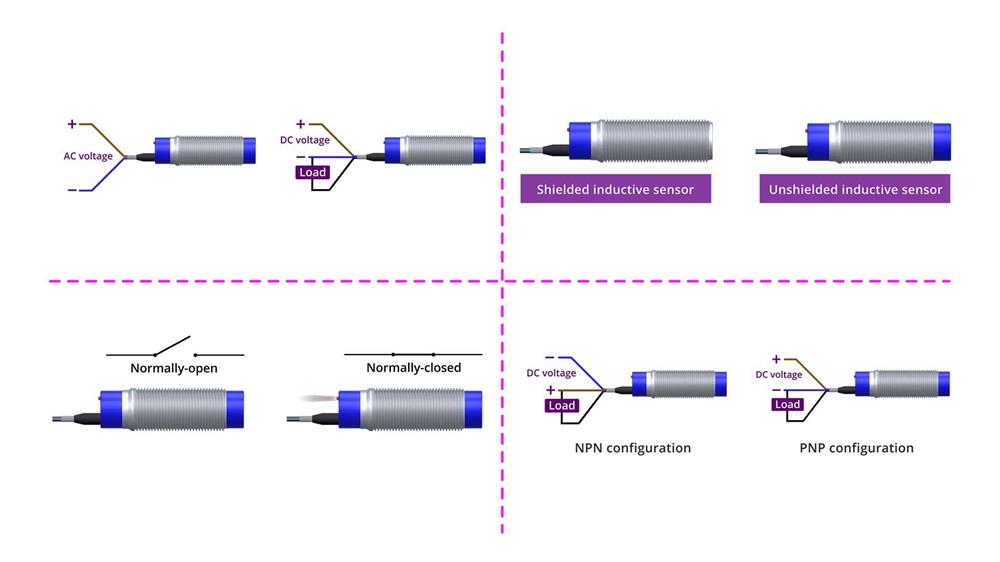

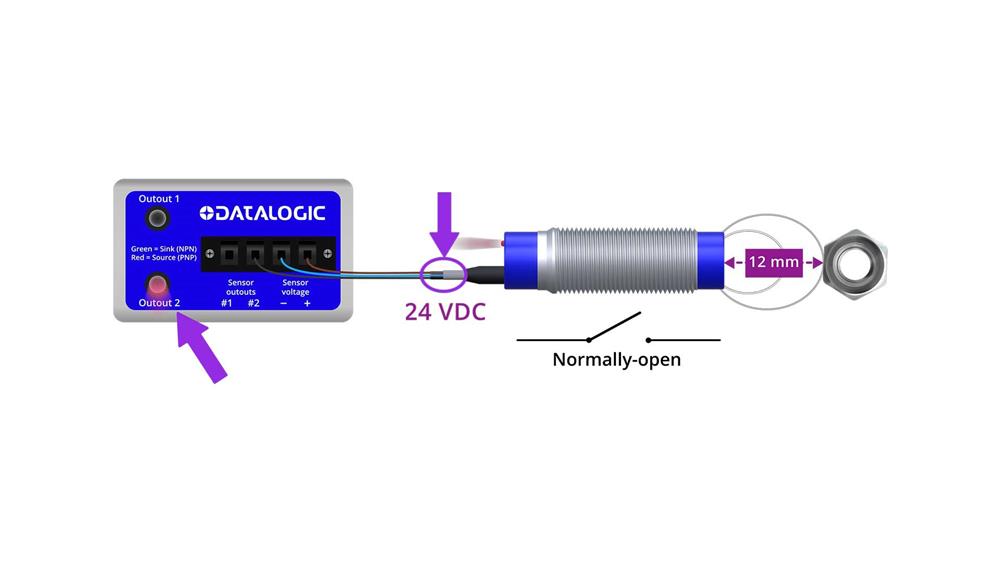

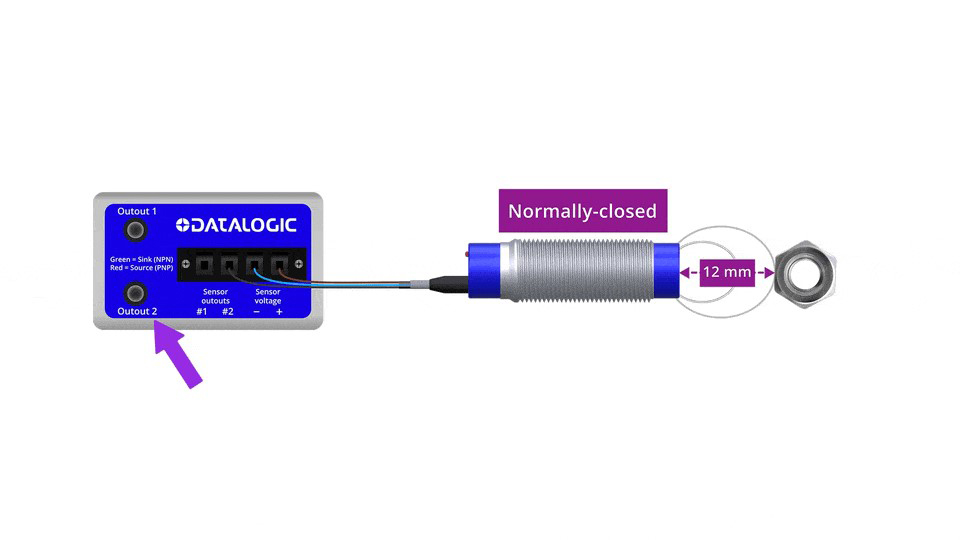

بنابراین اگر 12 میلی متر را در 0.5 ضرب کنیم، در نهایت به 6 میلی متر به عنوان فاصله حسگر برای یک جسم برنجی خواهیم رسید.

بنابراین اگر 12 میلی متر را در 0.5 ضرب کنیم، در نهایت به 6 میلی متر به عنوان فاصله حسگر برای یک جسم برنجی خواهیم رسید.

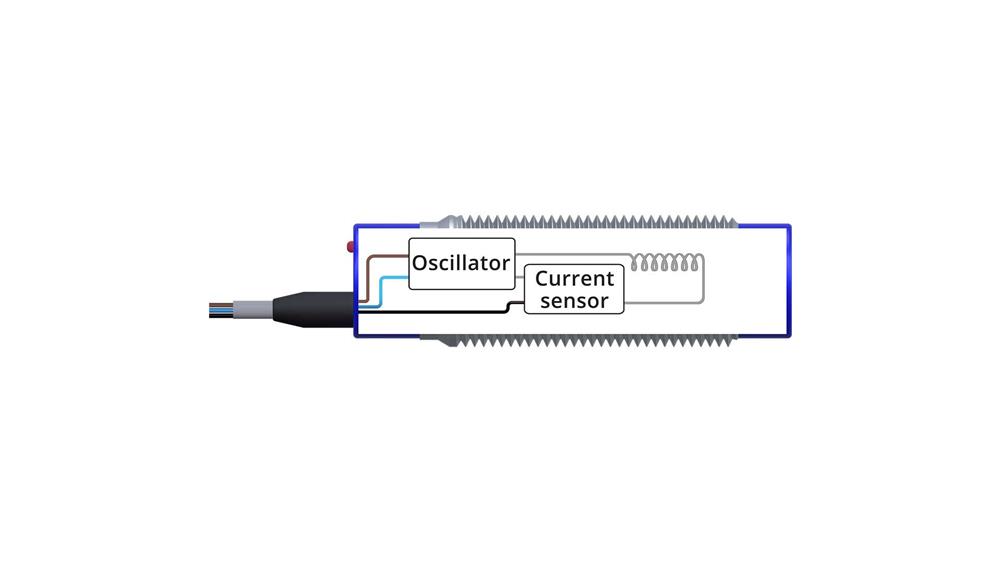

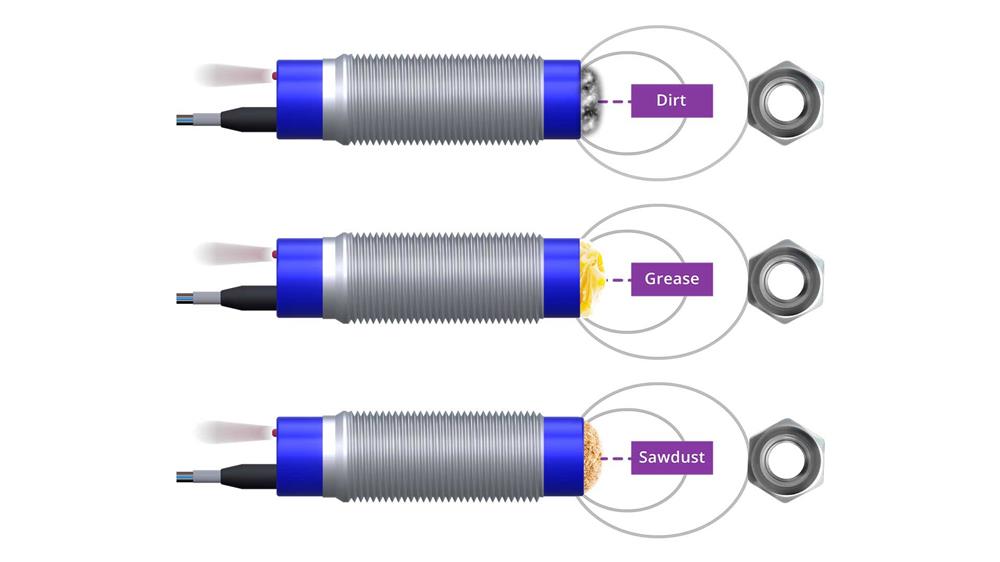

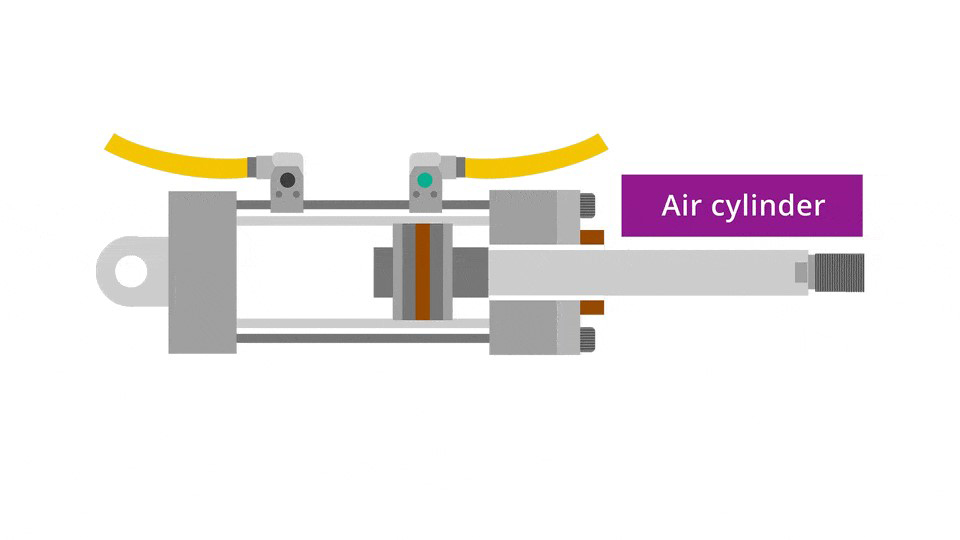

این باعث می شود که آنها بسیار قابل اعتماد باشند زیرا معمولاً فقط زمانی نیاز به تعویض دارند که از نظر فیزیکی آسیب ببینند

این باعث می شود که آنها بسیار قابل اعتماد باشند زیرا معمولاً فقط زمانی نیاز به تعویض دارند که از نظر فیزیکی آسیب ببینند

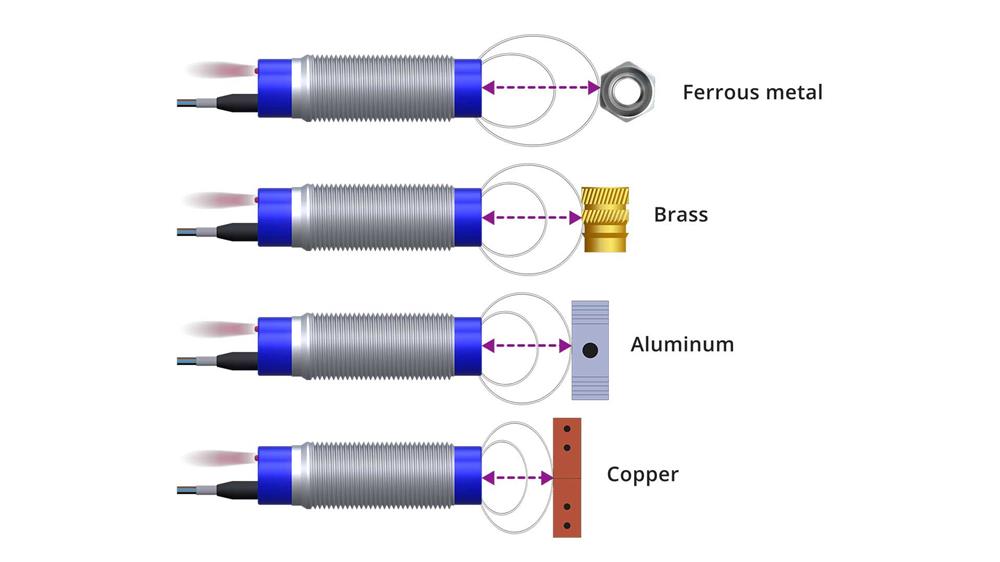

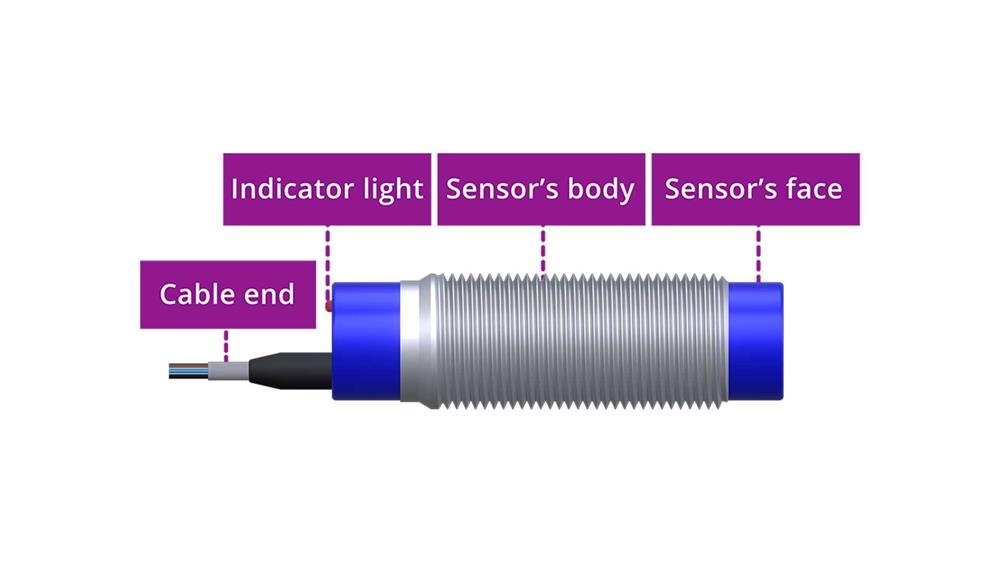

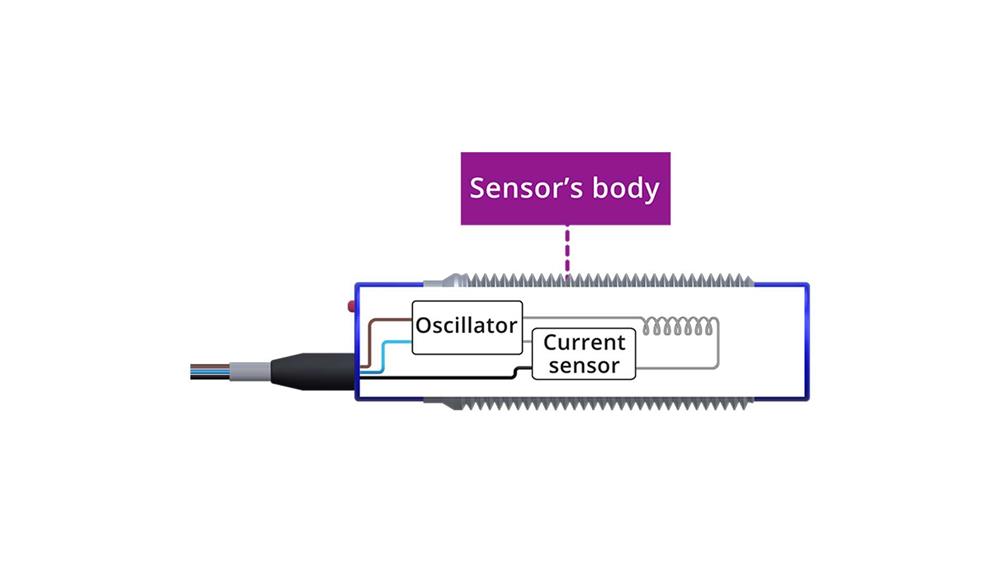

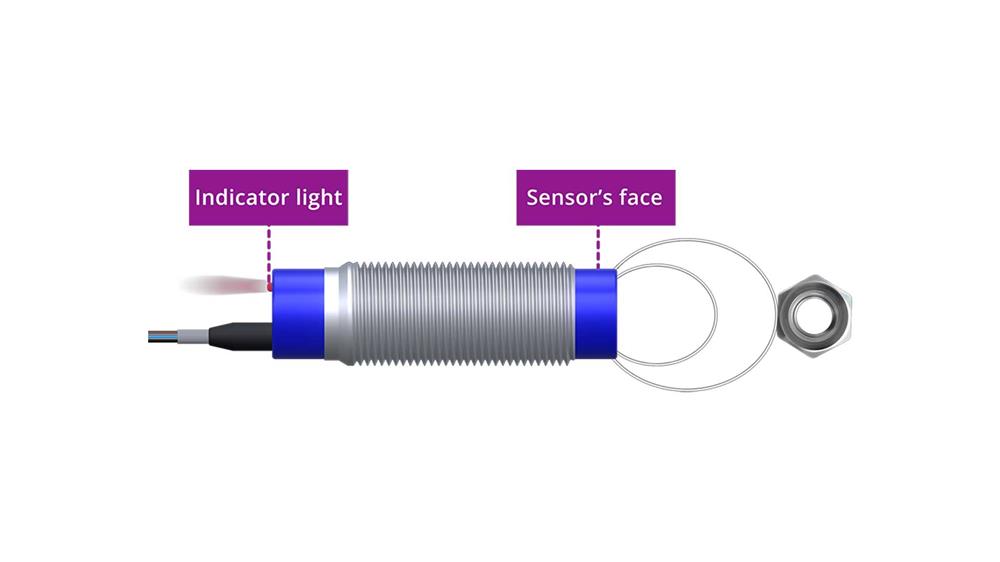

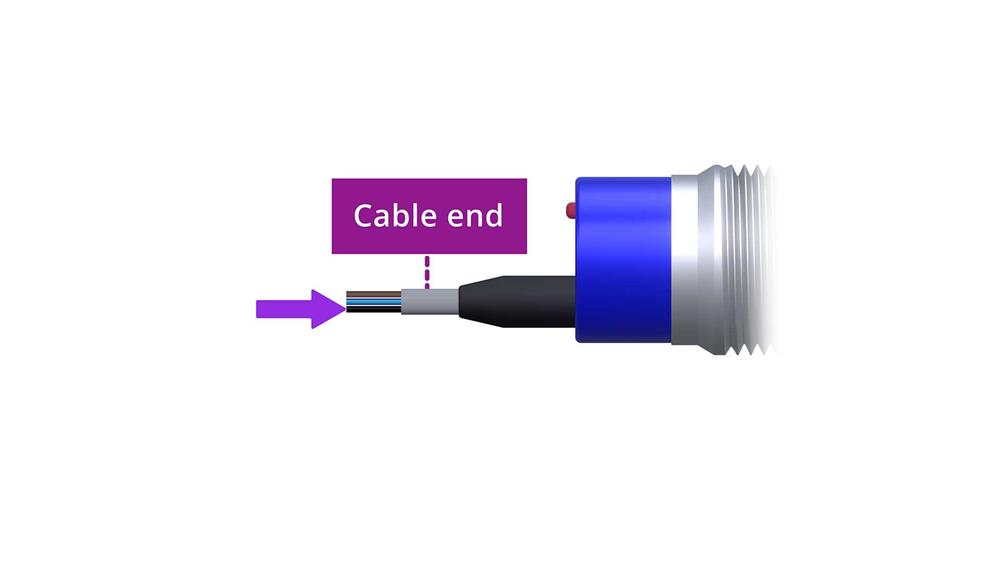

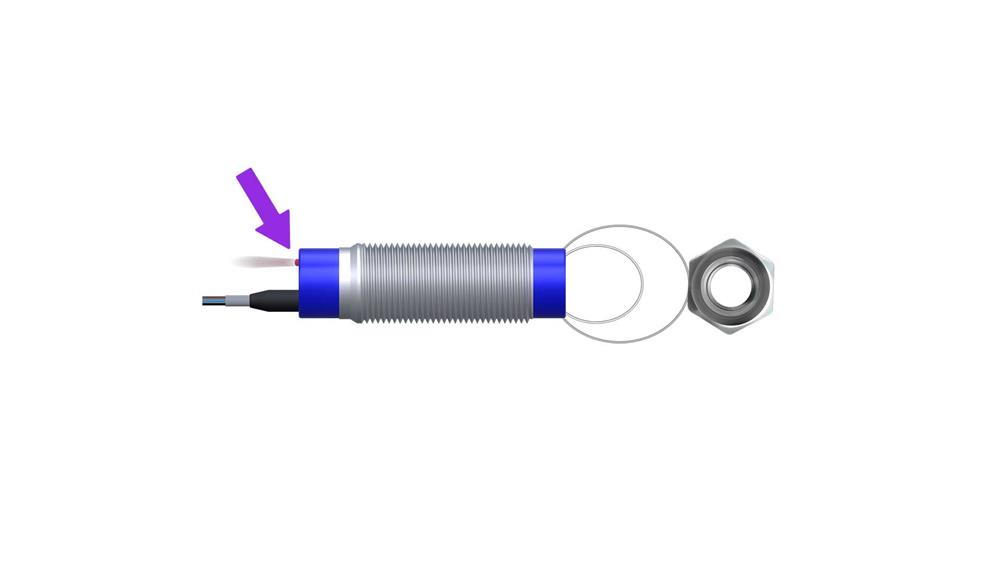

حالا بیایید ببینیم یک سنسور القایی چگونه کار می کند. توجه کنید وقتی پیج و سنسور به هم نزدیک نیستند، چراغ نشانگر خاموش است.

حالا بیایید ببینیم یک سنسور القایی چگونه کار می کند. توجه کنید وقتی پیج و سنسور به هم نزدیک نیستند، چراغ نشانگر خاموش است. اگر خروجی این سنسور به طور معمول بسته بود، هنگامی که پیچ در سنسور قرار دادرد، چراغ نشانگر خاموش می شود و زمانی که پیچ از سنسور دور باشد، چراغ روشن می شود

اگر خروجی این سنسور به طور معمول بسته بود، هنگامی که پیچ در سنسور قرار دادرد، چراغ نشانگر خاموش می شود و زمانی که پیچ از سنسور دور باشد، چراغ روشن می شود

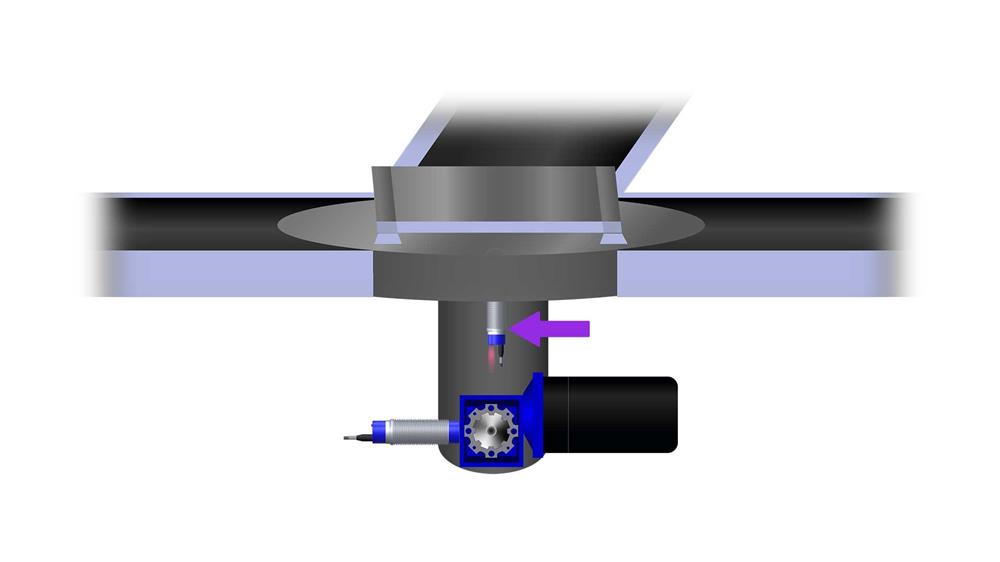

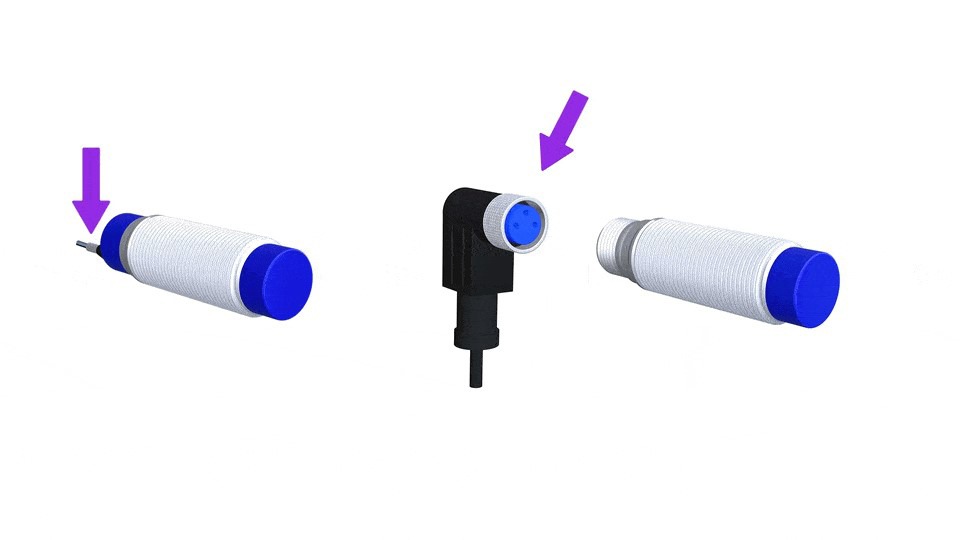

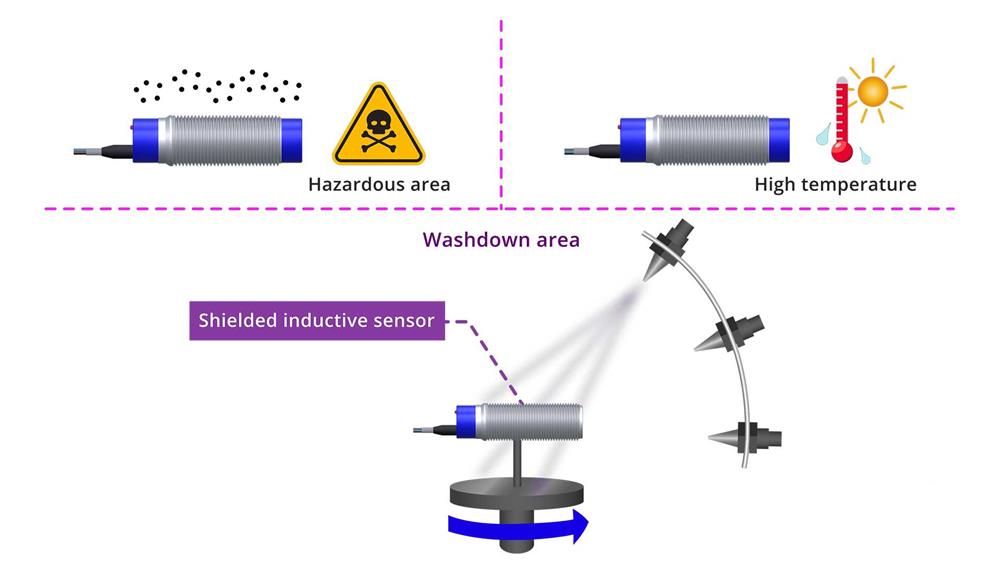

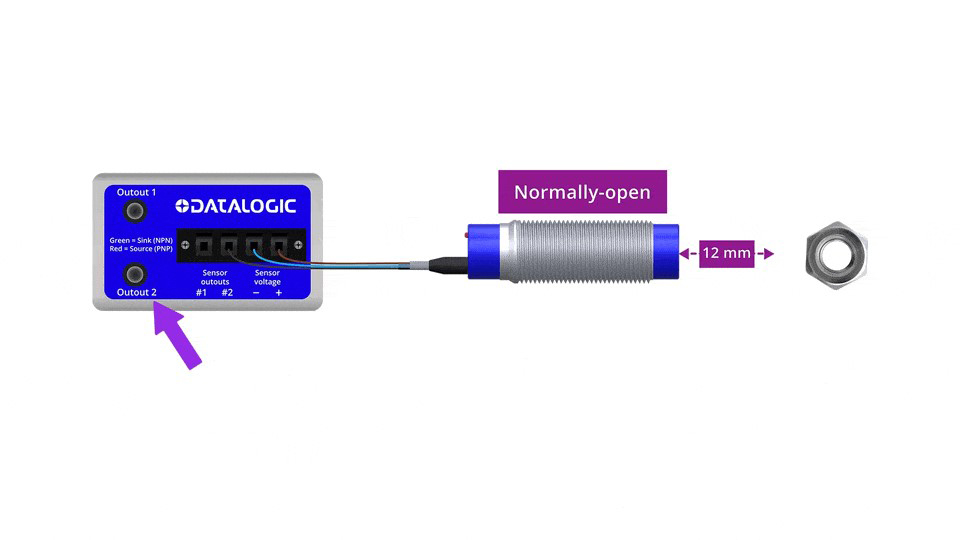

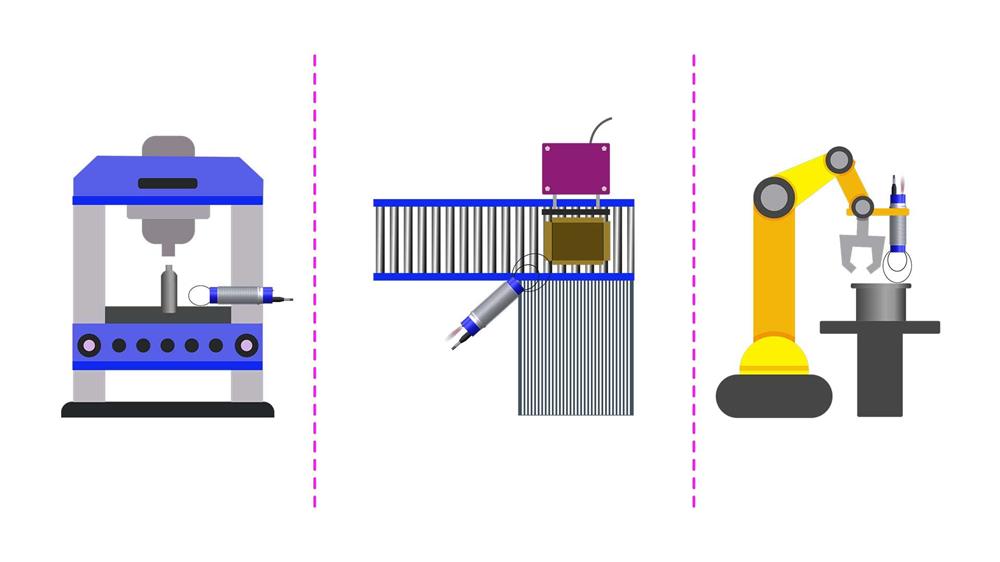

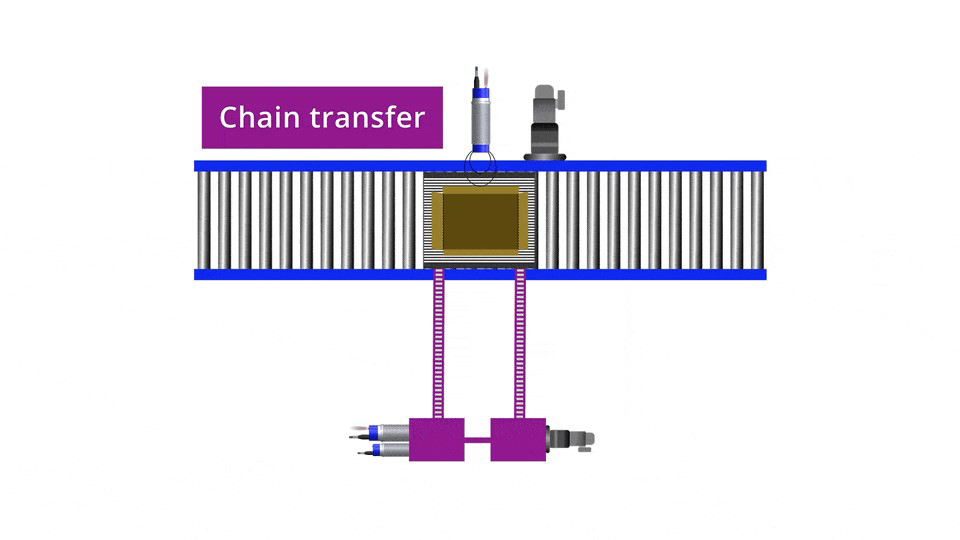

سنسورهای القایی را می توان برای تشخیص اینکه یک پالت قبل از شروع به چرخش روی یک صفحه گردان قرار گرفته است استفاده کرد

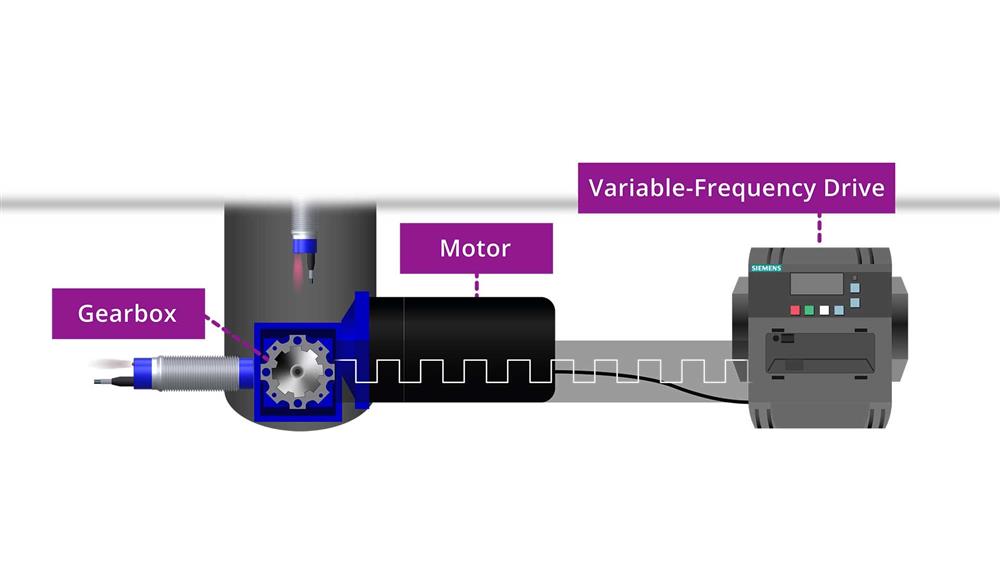

سنسورهای القایی را می توان برای تشخیص اینکه یک پالت قبل از شروع به چرخش روی یک صفحه گردان قرار گرفته است استفاده کرد فرض کنید این صفحه گردان توسط یک موتور با گیربکس می چرخد و موتور توسط یک وی اف دی (اینورتر) کنترل می شود. سنسورهای القایی را می توان برای گفتن زمان کاهش سرعت و توقف به وی اف دی استفاده کرد

فرض کنید این صفحه گردان توسط یک موتور با گیربکس می چرخد و موتور توسط یک وی اف دی (اینورتر) کنترل می شود. سنسورهای القایی را می توان برای گفتن زمان کاهش سرعت و توقف به وی اف دی استفاده کرد